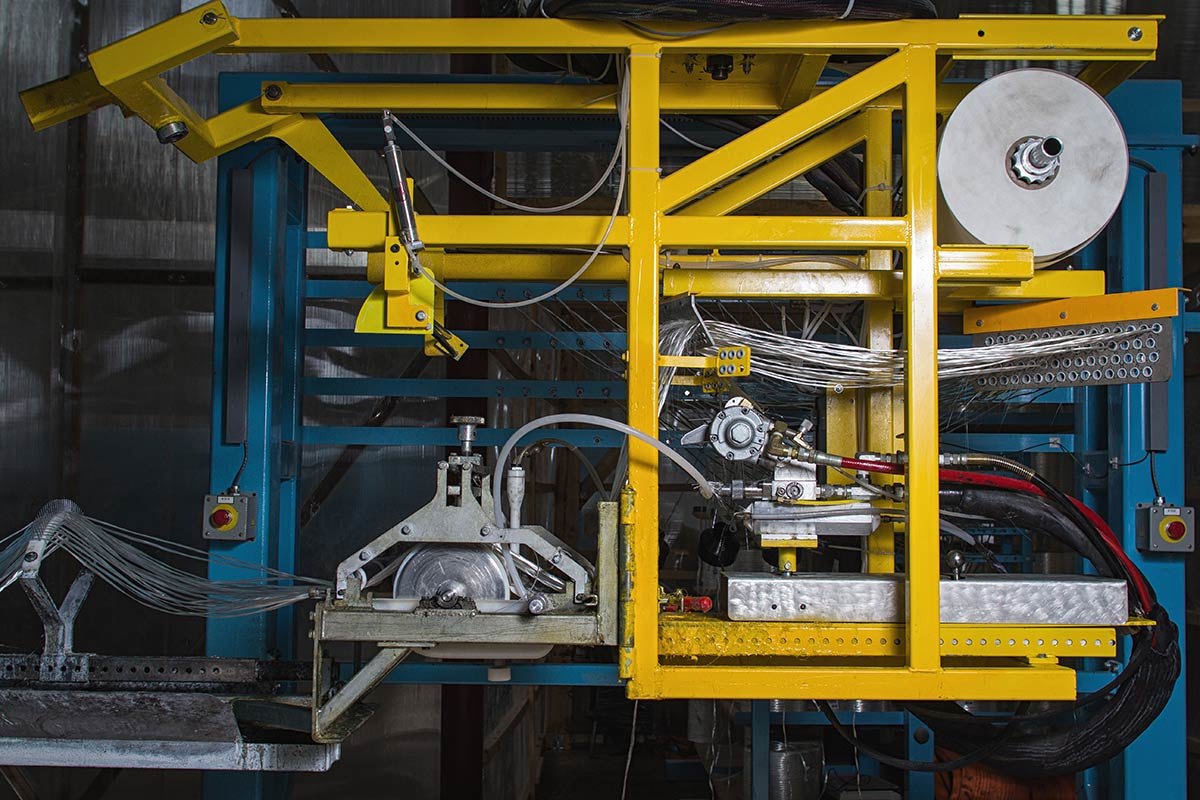

Филаментная намотка

Наиболее распространенным способом производства резервуаров методом филаментной намотки является намотка цилиндрической части емкости с последующей установкой торцевых частей с помощью клеящего материала.

Оборудование — накопительные емкости

Оборудование — накопительные емкости

Торцевые крышки чаще всего производятся методом контактного формования.

При такой схеме производства, волокна наматываются на цилиндрический дорн, который после отверждения либо стягивается с дорна, либо используется дорн с возможностью механического складывания.

Производство антикоррозионного слоя. Представляет собой намотку стекловуали или синтетической вуали на оправку и пропитку её связующим методом напыления. Тем же методом напыления с помощью специального устройства наносится рубленый стеклоровинг, пропитанный смолой и прикатывается валиком.

Производство структурного слоя. Сущность метода состоит в равномерной и послойной намотке стеклоровинга, пропитанного связующим, на оправку, имеющую форму трубы различного диаметра с последующим отверждением связующего и извлечением оправки.

Для направления стеклоровинга в установке используется перемещающийся нитепроводник. Правильный выбор сочетания скорости вращения оправки и скорости поперечного движения нитепроводника полностью контролирует углы расположения волокон. Например, при медленном движении нитепроводника относительно скорости движения оправки, волокна будут ориентированы по окружности оправки (кольцевая намотка, или намотка под 90°). Если скорость перемещения нитепроводника выше скорости вращения оправки, углы будут более острыми, и такая намотка будет называться спиральной или перекрестной. Наиболее распространенные углы для спиральной намотки от 50 до 80 градусов.

Обычно емкости из стеклопластика производят чередующимися слоями кольцевой и спирально-ориентированной намотки в зависимости от расчета прочности.

Нанесение смолы выполняется путем прохождения стеклоровинга через наполненную смолой ванну. Для выполнения филаментной намотки используют смолу с вязкостью 250-400 мПа.

Для изготовления емкостей двустенной конструкции методом намотки между двумя слоями намотки накладывают слой наполняющего материала и устанавливают датчики. Другой способ создания междуслойного пространства заключается в использовании 3D-стеклоткани. Такая стеклоткань образует пространство, необходимое датчикам для определения наличия просачивающейся жидкости. Для организации междуслойного пространства в емкостях двустенной конструкции разработаны также жесткий, открыто-ячеистый вспененный материал и стеклопластиковые соты.

Преимущества данного метода – высокая прочность стеклопластиковых изделий, высокая производительность, надежность при эксплуатации.

Технология применяется для изготовления труб и емкостей различного диаметра в химической и нефтегазовой промышленности.

Каждая машина намотки требует ручного труда:

- постоянной проверки ванны с синтетической смолой

- удаления распушки волокон и

- контроля режима технологического процесса машины

При этом общее количество ручного труда все же гораздо меньше, чем требуется при применении метода контактного формования. Более того, натяжение волокна, возникающее при намотке, обычно устраняет необходимости в прикатывании волокон для их полного смачивания, что также значительно сокращает необходимость в ручном труде. Теоретически, точность расположения волокон при ручной намотке выше, чем при филаментной намотке, однако практика показывает, что в течение долгого времени точность автоматизированной намотки волокон с применением метода филаментной намотки и оказывается выше.

При некоторых операциях по филаментной намотке используется дорн, который остается внутри емкости. Эта практика распространена в случаях применения тонкостенной металлической обкладки, когда стеклоткань/синтетическая смола используются только в качестве средства придания изделию жесткости и прочности. При использовании металлической обертки теряется преимущество антикоррозионной стойкости, присущее емкостям, полностью изготовленным из стеклопластика.

При других операциях филаментной намотки используется обертка из термопластика. Особенно часто она используется в случаях изготовления всей емкости (включая торцевые части) намоткой как единого изделия. Термопластиковая обертка обеспечивает дополнительную стойкость к химическому воздействию и защиту от просачивания. Часто при использовании термопластиковой обертки емкость во время намотки обжимается изнутри, чтобы нейтрализовать возникающие при намотке силы натяжения и не позволить им вызвать повреждение обкладки.