Очистка угольных шахтных вод

Основными способами очистки шахтных вод являются отстаивание, осветление в слое взвешенного осадка, фильтрование, а также удаление взвешенных веществ под действием центробежных сил.

Отстаивание применяется как без обработки воды реагентами (безреагентное отстаивание), так и с предварительной обработкой коагулянтами и флокулянтами, фильтрование – преимущественно с применением реагентов, а осветление в слое взвешенного осадка – только с обработкой воды реагентами.

В качестве сооружений для реализации этих способов нашли практическое применение горизонтальные (железобетонные и земляные), вертикальные и тонкослойные отстойники, пруды-отстойники, осветлители со взвешенным слоем осадка, искусственные фильтрующие массивы, скорые напорные и открытые однослойные и двухслойные фильтры, фильтры с восходящим потоком очищаемой воды (контактные осветлители), гидроциклоны.

Наибольшее распространение на предприятиях угольной промышленности получил способ отстаивания.

Безреагентное отстаивание продолжительностью до 6 ч. в горизонтальных секционных отстойниках небольшой емкости на большинстве угольных шахт обеспечивает очистку от взвешенных веществ в среднем до 50-200 мг/л, что не достаточно для сброса в водные объекты и подачи на фильтры доочистки. Образующийся при этом осадок обладает сравнительно высокой плотностью и плохо удаляется гидравлическим способом, а применяемый в большинстве случаев на практике способ удаления осадка путем его гидроразмыва и перекачки шламовыми насосами в илонакопители или иловые площадки нетехнологичен, особенно в зимних условиях, и весьма трудоемок. Поэтому очистка отстойников от осадка производится обычно один раз в год в летний период, что приводит к переполнению его осадком и неэффективной работе в течение длительного периода времени.

Безреагентное отстаивание в бетонированных и земляных отстойниках большей емкости, рассчитанных на 6-24 ч., обеспечивает более высокую эффективность, однако во многих случаях качество очищенной воды также не удовлетворяет предъявляемым требованиям. В целом они, хотя и в меньшей степени, обладают теми же недостатками, что и горизонтальные секционные отстойники.

Пруды-отстойники являются наиболее эффективными сооружениями по безреагентному отстаиванию шахтных вод и позволяют при оптимальных параметрах снизить содержание взвешенных веществ до величин, не превышающих 30-50 мг/л. Повышение эффективности очистки достигается при последовательной работе 2-3 прудов-отстойников. При невысоких требованиях к качеству воды, подлежащей к сбросу в водные объекты, и небольшом содержании тонкодисперсных частиц в исходной воде эти сооружения могут успешно использоваться в качестве самостоятельного способа очистки, а в остальных случаях – в качестве первой ступени очистки перед фильтрованием. Пруды-отстойники должны рассчитываться на длительное накопление осадка в течение не менее 10 лет.

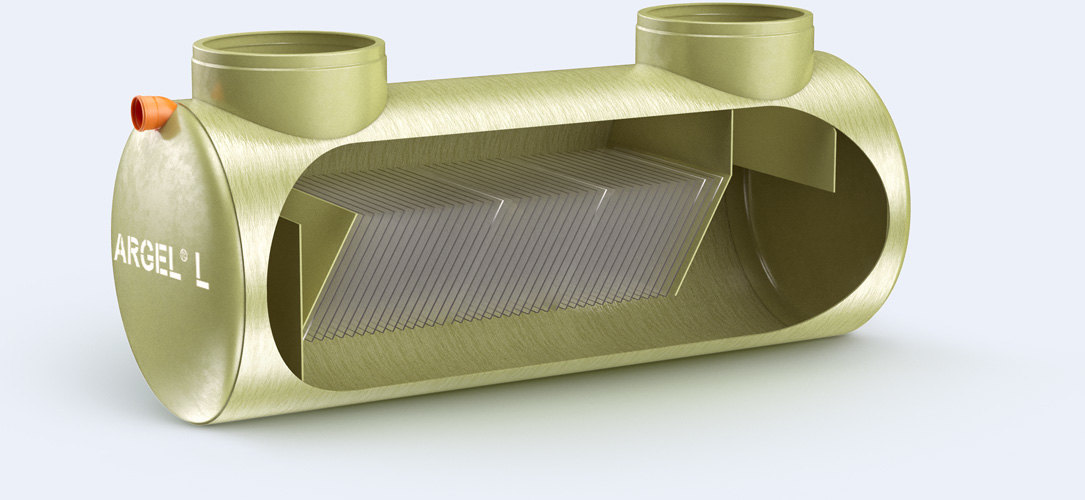

Вертикальные и тонкослойные отстойники рассчитаны на работу, как правило, с предварительной обработкой шахтных вод реагентами и удалением осадка под гидростатическим давлением без выключения их из работы. Из этих двух типов сооружений более компактны, эффективны и удобны в эксплуатации тонкослойные отстойники, обеспечивающие при этом максимальную удельную нагрузку на поверхность для сооружений отстойного типа.

Осветление в слое взвешенного осадка является весьма эффективным способом очистки шахтных вод и может осуществляться в аппаратах различного типа. Однако на предприятиях угольной промышленности преимущественное применение получили осветлители коридорного типа с вертикальным осадкоуплотнителем.

Работа осветлителей основана на явлении контактной коагуляции, которая происходит при прохождении очищаемой воды, подвергшейся реагентной обработке, через слой взвешенного осадка, находящийся в динамическом равновесии благодаря равенству скорости восходящего потока и средней скорости осаждения скоагулированных частиц. Необходимым условием эффективной работы осветлителей служит сохранение постоянства расхода и температуры очищаемой воды. Верхний предел содержания взвешенных веществ, поступающих на очистку шахтных вод не ограничен, а нижний предел составляет 150 мг/л, содержание взвешенных веществ в очищенной воде не превышает 10-15 мг/л. В связи с этим, данный способ может применяться как для одноступенчатой очистки шахтных вод, так и в качестве первой ступени очистки перед фильтрованием.

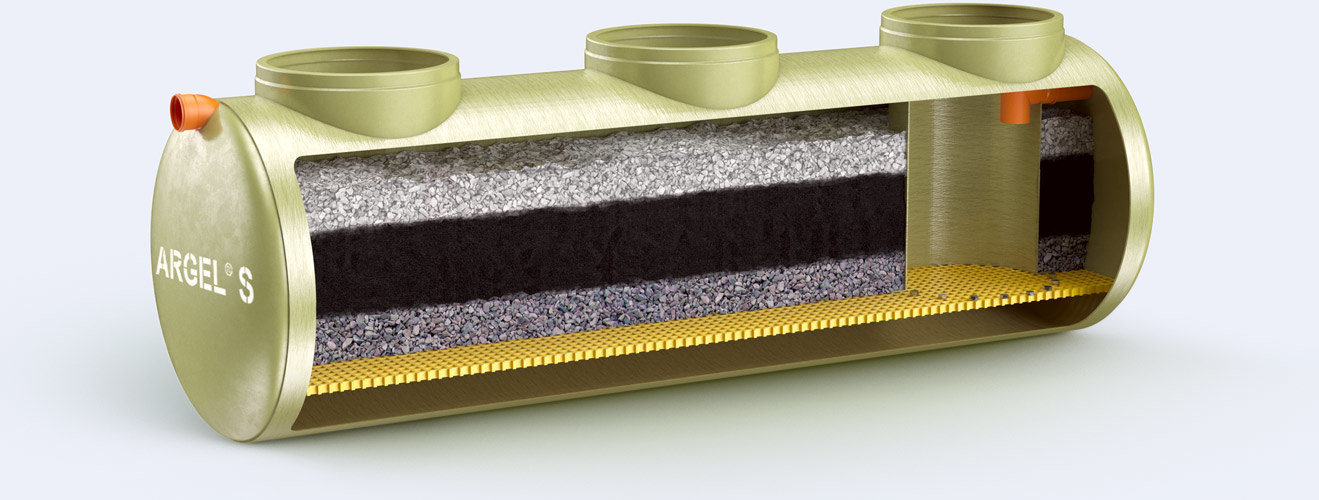

Фильтрование, в отличие от отстаивания и осветления в слое взвешенного осадка, является методом тонкой (глубокой) очистки воды и осуществляется пропусканием воды через зернистые или пористые материалы. Осветление воды при фильтровании происходит в результате действия двух противоположных процессов: адгезии твердых или скоагулированных частиц к поверхности зерен фильтрующей загрузки и отрыва, ранее задержанных частиц и переноса их гидродинамическим потоком жидкости в следующие по ходу потока слои фильтрующего материала.

Отличительная особенность способа фильтрования заключается в высокой чувствительности его к содержанию взвешенных веществ в исходной воде. С повышением исходного содержания взвешенных веществ эффективность очистки и длительность цикла фильтрования резко снижается, существенно возрастает расход воды на промывку фильтров. В связи с этим предельное значение концентрации взвешенных веществ в исходной воде ограничено для скорых открытых однослойных зернистых фильтров 30 мг/л, для скорых напорных и открытых двухслойных фильтров 50 мг/л и для контактных осветлителей 150 мг/л .

Из механизма процесса фильтрования следует также, что его эффективность может быть повышена путем реагентной обработки поступающей на очистку воды. Способность коагулянтов и флокулянтов к образованию хлопьев, увеличению их плотности, прочности и сил адгезии позволяет оптимизировать процесс фильтрования и добиваться максимальной его эффективности. Таким образом, с учетом особенностей способа фильтрования, целесообразной областью его применения следует считать одноступенчатую очистку шахтных вод с небольшим исходным содержанием взвешенных веществ или вторую ступень очистки после отстаивания и осветления в слое взвешенного осадка.

Прогрессивным направлением в технологии очистки сточных вод угольных предприятий является удаление взвешенных веществ под действием центробежных сил. Силы, действующие на выделяемые частицы в центробежных устройствах, больше сил тяжести, действующих в отстойниках. Вследствие этого повышается в несколько раз их производительность, уменьшаются их размеры. На горных предприятиях широко распространены напорные конические гидроциклоны. Загрязненная вода подается под давлением 0,05-0,3 МПа внутрь гидроциклона, поступает в цилиндрическую часть и вращательно движется в ней вместе с примесями. Крупные примеси отжимаются возникающей центробежной силой к стенкам и вместе с жидкостью по винтовой спирали поступают к сливу. Осветленная вода движется вверх по оси гидроциклона. Эффективность очистки в гидроциклонах составляет в среднем 70-80 %.

Выводы

Таким образом, при исследовании сложившейся ситуации в области очистки шахтных вод на угольных предприятиях Сибирского региона, с учетом условий их образования и качественного состава, можно заключить, что на сегодняшний момент основные проблемы угольных предприятий по очистке шахтных вод остаются не решенными: кроме низкой эффективности существующих технологий, они требуют больших эксплуатационных затрат.

При анализе применяемого оборудования для очистки шахтных вод, выявлены его недостатки, а следствием этого является то, что эффективность очистки шахтных вод на большинстве имеющихся очистных сооружениях недостаточна и очищенная вода по своим качественным показателям не удовлетворяет нормативным требованиям на сброс.

Поэтому возникает необходимость разработки и внедрения новых эффективных способов и технологических схем очистки шахтных вод с заменой устаревшего оборудования на современное, например, флотаоры из стеклопластика Flotomax.

Или блочно-модульные очистные сооружения серии Argel или Векса, которые уже внедрены на множестве крупных объектов по добыче и переработке угля. Эта технология позволяет эффективно удалять различные загрязнения и "хвосты" благодаря многоступенчатой очистке стоков в различных модулях, что по нашему мнению являться наиболее перспективной альтернативой традиционным методам очистки.