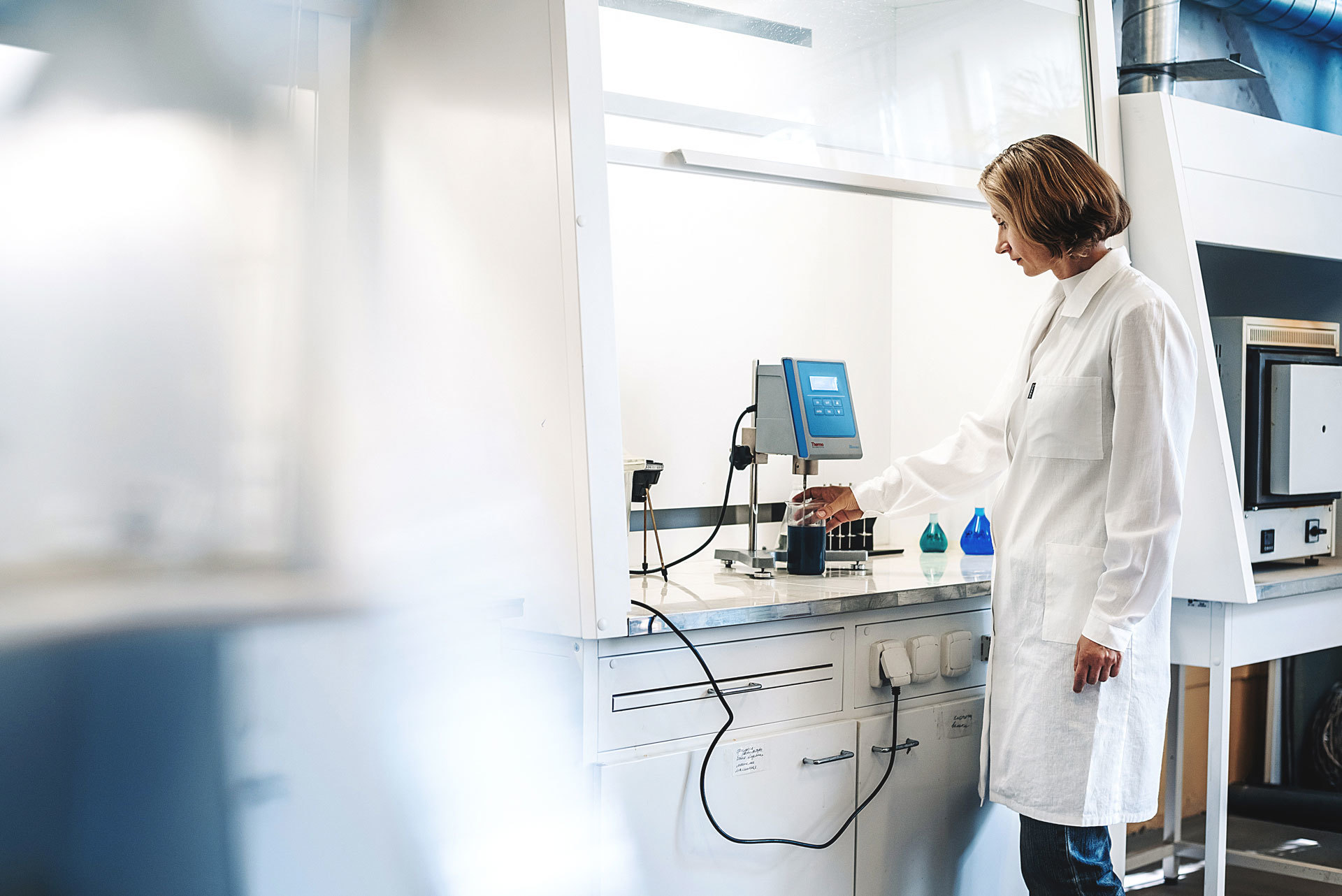

В условиях производства в химической лаборатории осуществляется входной контроль качества исходного сырья на соответствие техническим паспортам и сертификатам. Контроль готового изделия происходит в лабораторных условиях путем определения содержания связующего в стеклопластике, степени отверждения, жесткости. Внешний контроль определяет отсутствие непропитанных волокон, пузырей, трещин, расслоений.

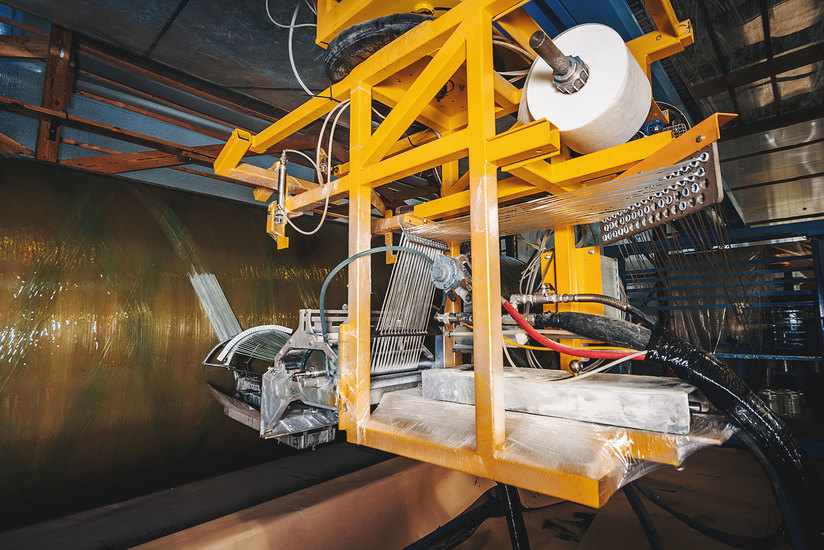

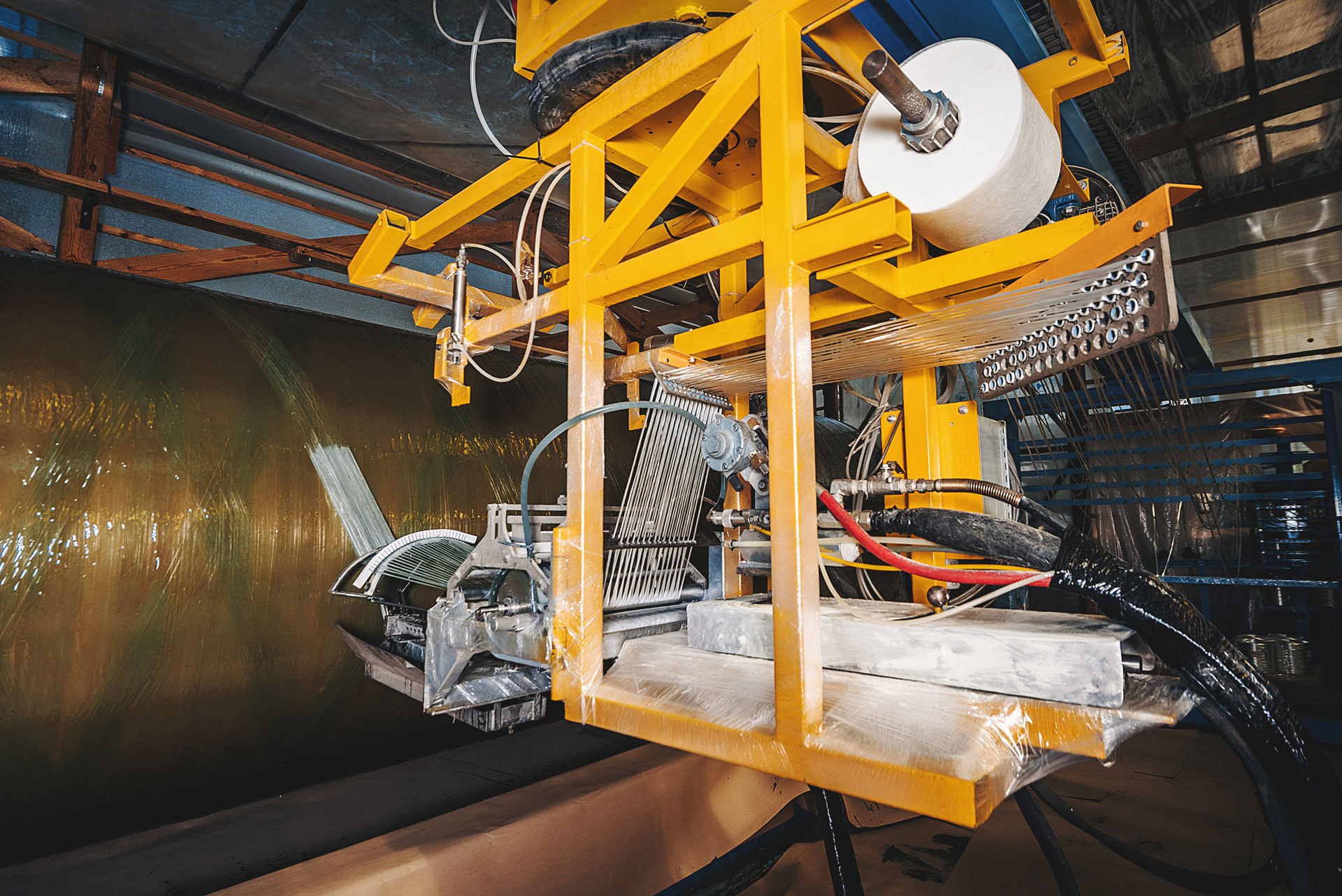

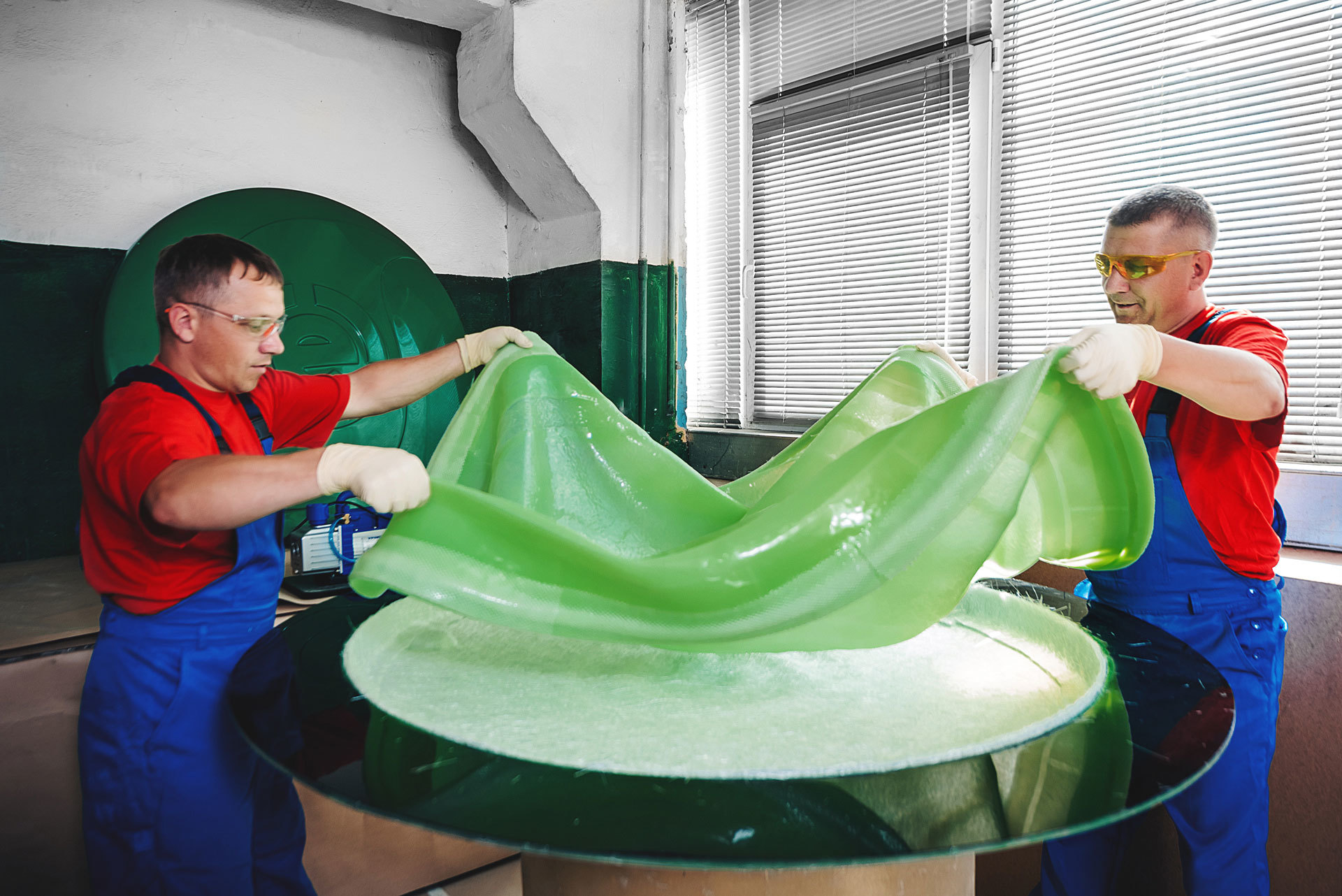

Видео – процесс изготовления стеклопластиковых емкостей Армопласт

Высокое качество сырья и добавки позволяют добиться необходимых свойств готового материала:

- Использование в качестве связующих модифицированных ненасыщенных полиэфирных смол (о-фталевых, изо-фталевых, терефталевых, винилэфирных) как отечественного, так и зарубежного производства позволяет изготавливать качественные емкостное оборудование для хранения очень агрессивных сред (концентрированных кислот, щелочей, соединений хлора), подземного и наружного исполнения.

- Улучшение свойств связующих (смачиваемости волокна, адгезии к стекловолокну, снижению пористости) осуществляется путем модификации добавками фирмы BYK.

- Использование широкого спектра катализаторов (перекисей) необходимо для регулирования скорости отверждения связующего, достижения максимальной степени отверждения и оптимального наноса связующего на стекловолокно с целью получения необходимых свойств для обеспечения коррозионностойкости, а также повышения производительности линии.