Культивирование биомассы микроводорослей

Производство биомассы микроводорослей обычно более затратно, чем выращивание сельскохозяйственных культур. Для процесса фотосинтеза требуется свет, диоксид углерода, вода и неорганические соли. Температуру необходимо поддерживать в пределах 20-30°С. С целью снижения расходов требуется доступный солнечный свет. Питательная среда должна содержать неорганические элементы для формирования клеток микроводорослей, в числе которых азот, фосфор, железо и в некоторых случаях кремний.

Биомасса микроводорослей содержит до 50% углерода, полностью образующегося за счет поглощения диоксида углерода. При производстве 100 т биомассы водорослей фиксируется 183 т диоксида углерода. При этом для производства биодизельного топлива может быть использован диоксид углерода, выделяющийся на электростанциях при сжигании топлива [3].

При промышленном производстве биомассы микроводорослей в дневное время при воздействии солнечного света организуют непрерывную подачу питательной среды и непрерывный отвод с той же скоростью жидкой среды, содержащей микроводоросли. Подачу прекращают в ночное время, но перемешивание для предотвращения оседания биомассы должно быть непрерывным. Около 25% биомассы, произведенной в дневное время, может быть потеряно в ночное время в результате дыхания микроорганизмов. Масштаб этих потерь зависит от интенсивности дневного света, температуры в дневное и ночное время.

Около 100 компаний в странах мира занимаются производством биодизельного топлива из микроводорослей. Среди них Algenol, Algodyne Ethanol Energy, Solazyme, Green Star Products и др.

В настоящее время для реализации процесса используют в основном системы с взвешенной биомассой, работающие в непрерывном, периодическом или полупериодическом режимах. К наиболее распространенным крупномасштабным такого рода сооружениям относятся:

- открытые пруды в виде системы каналов с принудительным движением питательной среды,

- трубчатые фотобиореакторы,

- стабилизационные пруды для сточных вод [3].

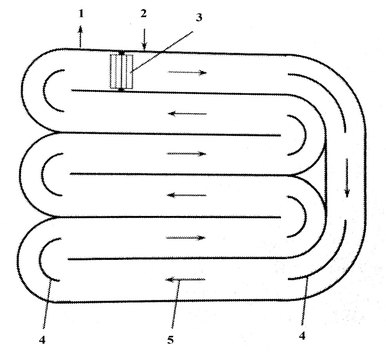

Пруды с принудительным движением

Пруды с принудительным движением представляют собой замкнутые каналы с циркуляцией питательной среды глубиной около 0,3 м.

Для смешения и циркуляции используют гребное колесо. Поток жидкости направляется отражательными перегородками. Каналы выполнены из бетона или утрамбованной земли, могут быть выстланы изолирующим пластиком. Гребное колесо работает постоянно для предотвращения оседания биомассы.

Подобные сооружения находятся в эксплуатации с 1950-х годов с целью более эффективной обработки сточных вод (в сравнении с стабилизационными прудами) и получения биомассы для потенциального производства энергии. Крупнейшие из них занимают площадь свыше 400 тыс. м²[4].

Для данной технологии требуются сравнительно невысокие капиталовложения и эксплуатационные затраты. В этих сооружениях, однако, удается получать только низкую концентрацию биомассы микроводорослей.

Фотобиореакторы

Фотобиореакторы являются другой широко распространенной технологией культивирования биомассы водорослей.

В этих закрытых системах существует возможность достижения высокой производительности по биомассе, а также создания стерильных условий для выращивания монокультуры водорослей. В этих системах проведены эксперименты по культивированию микроводорослей на сточных водах. Выращивание монокультуры, однако, не всегда целесообразно на городских сточных водах. Фотобиореакторы в настоящее время предназначены для культивирования монокультуры с высоким липидным содержанием и, соответственно, высоким энергетическим потенциалом [5].

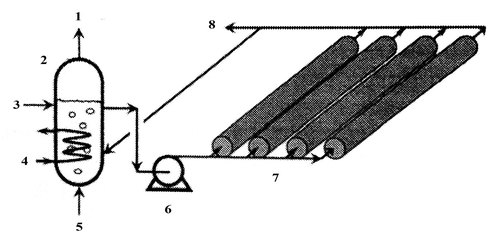

Фотобиореакторы предназначены для длительного культивирования монокультуры микроводорослей и практически используются для получения больших количеств биомассы. Такой реактор состоит из батареи прозрачных труб, изготовленных из стекла или пластика, являющихся солнечным коллектором. Диаметр труб должен быть не более 0,1 м, чтобы солнечный свет мог проникать в плотную биомассу водорослей. Субстрат циркулирует между резервуаром (колонна для дегазирования) и батареей труб. Поверхность площадки под трубами часто выстилают пластиком для увеличения отражения света. В случае фотобиореактора небольшой производительности вместо горизонтального расположения трубы из гибкого пластика могут быть свернуты спиралью по внешней поверхности вертикального цилиндрического основания. Оседанию микроводорослей в трубах препятствует высокая турбулентность потока.В процессе фотосинтеза происходит выделение кислорода. Максимальная скорость этого процесса достигает 10 г(О₂)/м³мин. Концентрация растворенного кислорода выше определенного предела ингибирует фотосинтез и в сочетании с интенсивным освещением разрушает клетки водорослей. Удаление избыточного кислорода проводят в колонне для дегазации при барботаже воздуха.

По мере продвижения субстрата по трубам происходит увеличение рН среды в результате потребления СО₂, который дозируют в зону дегазации. Дополнительные точки дозирования СО₂ могут быть предусмотрены по длине труб. Фотобиореакторы требуют охлаждения в период наибольшей интенсивности солнечного света. Температурный контроль нужен и в ночное время. В частности потери биомассы в ночное время в результате дыхания могут быть уменьшены при понижении температуры [3].

Технологическая схема на базе фотобиореакторов, обеспечивающая производство 100000 т/год биомассы, включает 6 независимых установок, каждая из которых состоит из 132 параллельных труб длиной до 80 м, диаметром 0,06 м. Площадь производственной площадки составляет порядка 6000 м². Выход масла достигает 140 м3/га (при 70%-ном содержании масла в биомассе). Аналогичная по годовой производительности биомассы схема на базе открытых скоростных прудов включает 8 водоемов площадью около 1000 м2 (82х12), глубиной 0,3 м. В этом случае производственная площадь достигает 8000 м², а выход масла – порядка 100 м³/га [2].

Стабилизационные пруды

Стабилизационные пруды наиболее распространены для проведения фототрофного технологического процесса. В США, например, насчитывается более 7000 такого рода очистных сооружений, составляющих треть централизованных систем очистки сточных вод [6].

В течение дневного времени фототрофы производят растворенный кислород, усиливающий снижение ХПК аэробными гетеротрофными бактериями и способствующий фотоокислительной инактивации патогенных микроорганизмов. Стабилизационные пруды обеспечивают экономичную обработку сточных вод, но используются, главным образом, в сельской местности из-за потребности в больших земельных площадях. Эти сооружения используют исключительно для очистки сточных вод (снижение ХПК, удаление азота, фосфора, тяжелых металлов).

Лишь в нескольких публикациях обсуждаются перспективы культивирования в них биомассы для производства энергии. Между тем именно на базе стабилизационных прудов имеется наиболее реальная перспектива создать очистные сооружения, обеспечивающие собственные энергетические потребности, или даже являющиеся производителями энергии [7].

Итак, в стабилизационных прудах проводят обработку городских или сельскохозяйственных сточных вод. К настоящему времени цель применения подобных сооружений - удаление биогенов (часто наряду с ХПК), но не извлечение биогенов или сырья для производства энергии. Более капиталоемкие системы, такие как фотобиореакторы, предназначены, главным образом, для культивирования фототрофов. В этом случае преследуется в основном цель получения сырья для производства энергии, а не очистки сточных вод.

Стоимость сбора биомассы (включая флокуляцию, центрифугирование и отстаивание) остается основным препятствием реализации схем с микроводорослями, находящимися во взвешенном состоянии. Отстаивание относится к сравнительно недорогим технологическим операциям, но обеспечивает извлечение 50-90% биомассы.

Для достижения извлечения свыше 95% биомассы расходы существенно возрастают. В этой связи привлекают внимание процессы с прикрепленной биомассой, которую по мере накопления снимают с поверхности канала. В части культивирования микроводорослей из такого рода оборудования относительное распространение получил ATS (Algal turf scrubber)-скруббер, представляющий собой расположенный под углом 1-2° канал (1х30 м), выложенный изолирующим материалом (0,75 мм) (аналогичным слою изоляции полигонов ТБО), поверх которого уложена нейлоновая сетка (толщиной до 5-6 мм). Протекающая по поверхности скруббера жидкость поступает в бетонный зумпф. На поверхности формируется биопленка, перерабатывающая биогены. По мере накопления биомассы каждые 4-12 сут проводят ее вакуумное удаление [8].

Примерами промышленной реализации данной технологии являются процессы Aquafiber Technologies (30 тыс. т/сут) и HydroMentia (120 тыс. т/сут) [6].

Автор статьи: Кофман Владимир Яковлевич